Khái niệm cơ bản về dập kim loại

Dập kim loại là một quy trình sản xuất được sử dụng để chuyển đổi các tấm kim loại phẳng thành các hình dạng cụ thể.Đó là một quy trình phức tạp có thể bao gồm một số kỹ thuật tạo hình kim loại — đột dập, uốn cong và xỏ lỗ, v.v.

Có hàng nghìn công ty trên khắp thế giới cung cấp dịch vụ dập kim loại để cung cấp linh kiện cho các ngành công nghiệp ô tô, hàng không vũ trụ, y tế và các thị trường khác. Khi thị trường toàn cầu phát triển, nhu cầu ngày càng tăng đối với số lượng lớn các bộ phận phức tạp được sản xuất nhanh chóng.

Hướng dẫn sau đây minh họa các phương pháp và công thức tốt nhất thường được sử dụng trong quy trình thiết kế dập kim loại và bao gồm các mẹo để kết hợp các cân nhắc cắt giảm chi phí vào các bộ phận.

Khái niệm cơ bản về dập

Dập - còn được gọi là ép - liên quan đến việc đặt kim loại tấm phẳng, ở dạng cuộn hoặc dạng trống, vào một máy dập.Trong máy ép, một dụng cụ và bề mặt khuôn tạo thành kim loại thành hình dạng mong muốn.Đục lỗ, tạo phôi, uốn cong, tạo hình, dập nổi và tạo mặt bích là tất cả các kỹ thuật dập được sử dụng để tạo hình kim loại.

Trước khi vật liệu có thể được hình thành, các chuyên gia dập khuôn phải thiết kế dụng cụ thông qua công nghệ kỹ thuật CAD/CAM.Những thiết kế này phải chính xác nhất có thể để đảm bảo mỗi cú đấm và uốn cong duy trì khoảng hở phù hợp và do đó, chất lượng bộ phận tối ưu.Một mô hình 3D công cụ duy nhất có thể chứa hàng trăm bộ phận, vì vậy quá trình thiết kế thường khá phức tạp và tốn thời gian.

Sau khi thiết kế của công cụ được thiết lập, nhà sản xuất có thể sử dụng nhiều dịch vụ gia công, mài, dây EDM và các dịch vụ sản xuất khác để hoàn thành quá trình sản xuất của mình.

Các loại dập kim loại

Có ba loại kỹ thuật dập kim loại chính: lũy tiến, trượt bốn lần và vẽ sâu.

Dập khuôn lũy tiến

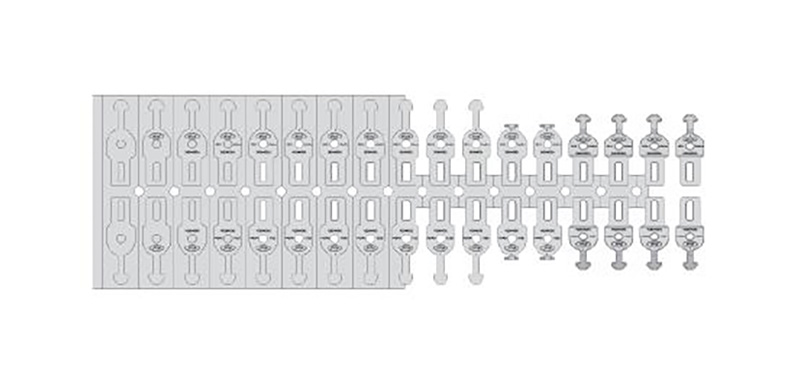

Dập khuôn lũy tiến có một số trạm, mỗi trạm có một chức năng riêng.

Đầu tiên, dải kim loại được cung cấp thông qua máy ép dập liên tục.Dải này mở ra đều đặn từ một cuộn dây và đưa vào máy ép khuôn, trong đó mỗi trạm trong công cụ sau đó thực hiện một thao tác cắt, đục lỗ hoặc uốn cong khác nhau.Các hành động của mỗi trạm kế tiếp bổ sung vào công việc của các trạm trước đó, dẫn đến một phần hoàn thành.

Nhà sản xuất có thể phải thay đổi công cụ liên tục trong một lần nhấn hoặc sử dụng một số lần nhấn, mỗi lần thực hiện một hành động cần thiết cho một bộ phận đã hoàn thành.Ngay cả khi sử dụng nhiều máy ép, các dịch vụ gia công thứ cấp thường được yêu cầu để thực sự hoàn thiện một bộ phận.Vì lý do đó, dập khuôn lũy tiến là giải pháp lý tưởng chocác bộ phận kim loại với hình học phức tạpđể gặp:

- quay vòng nhanh hơn

- Chi phí lao động thấp hơn

- Chiều dài chạy ngắn hơn

- Độ lặp lại cao hơn

Dập bốn lớp

Fourslide, hoặc nhiều trang chiếu, liên quan đến căn chỉnh theo chiều ngang và bốn trang chiếu khác nhau;nói cách khác, bốn công cụ được sử dụng đồng thời để định hình phôi.Quá trình này cho phép các đường cắt phức tạp và các chỗ uốn cong phức tạp phát triển ngay cả những bộ phận phức tạp nhất.

Công nghệ dập kim loại bốn mặt trượt có thể mang lại một số lợi thế so với công nghệ dập truyền thống khiến nó trở thành lựa chọn lý tưởng cho nhiều ứng dụng.Một số trong những lợi thế này bao gồm:

1. Tính linh hoạt cho các bộ phận phức tạp hơn

2. Linh hoạt hơn khi thay đổi thiết kế

Đúng như tên gọi của nó, slide bốn có bốn slide — nghĩa là có thể sử dụng tối đa bốn công cụ khác nhau, mỗi công cụ trên mỗi slide để đạt được nhiều khúc cua đồng thời.Khi vật liệu nạp vào bốn thanh trượt, nó sẽ bị uốn cong liên tiếp nhanh chóng bởi mỗi trục được trang bị một công cụ.

Vẽ dập sâu

Vẽ sâu liên quan đến việc kéo một tấm kim loại trống vào khuôn thông qua một cú đấm, tạo thành một hình dạng.Phương pháp này được gọi là "vẽ sâu" khi độ sâu của phần được vẽ vượt quá đường kính của nó.Kiểu tạo hình này là lý tưởng để tạo các bộ phận cần nhiều loạt đường kính và là giải pháp thay thế hiệu quả về chi phí cho các quy trình tiện, thường yêu cầu sử dụng nhiều nguyên liệu thô hơn.Các ứng dụng và sản phẩm phổ biến được tạo ra từ bản vẽ sâu bao gồm:

1. Linh kiện ô tô

2. Bộ phận máy bay

3. Rơ le điện tử

4. Đồ dùng và dụng cụ nấu nướng

Vẽ dập sâu

Vẽ sâu liên quan đến việc kéo một tấm kim loại trống vào khuôn thông qua một cú đấm, tạo thành một hình dạng.Phương pháp này được gọi là "vẽ sâu" khi độ sâu của phần được vẽ vượt quá đường kính của nó.Kiểu tạo hình này là lý tưởng để tạo các bộ phận cần nhiều loạt đường kính và là giải pháp thay thế hiệu quả về chi phí cho các quy trình tiện, thường yêu cầu sử dụng nhiều nguyên liệu thô hơn.Các ứng dụng và sản phẩm phổ biến được tạo ra từ bản vẽ sâu bao gồm:

1. Linh kiện ô tô

2. Bộ phận máy bay

3. Rơ le điện tử

4. Đồ dùng và dụng cụ nấu nướng

Dập chạy ngắn

Việc dập kim loại trong thời gian ngắn yêu cầu chi phí dụng cụ trả trước tối thiểu và có thể là giải pháp lý tưởng cho nguyên mẫu hoặc dự án nhỏ.Sau khi phôi được tạo ra, các nhà sản xuất sử dụng kết hợp các bộ phận dụng cụ tùy chỉnh và hạt dao khuôn để uốn, đục lỗ hoặc khoan bộ phận.Các hoạt động tạo hình tùy chỉnh và quy mô chạy nhỏ hơn có thể dẫn đến chi phí cho mỗi sản phẩm cao hơn, nhưng việc không có chi phí dụng cụ có thể giúp tiết kiệm chi phí trong thời gian ngắn cho nhiều dự án, đặc biệt là những dự án yêu cầu quay vòng nhanh.

Công cụ sản xuất để dập

Có một số bước trong sản xuất dập kim loại.Bước đầu tiên là thiết kế và sản xuất công cụ thực tế được sử dụng để tạo ra sản phẩm.

Chúng ta hãy xem cách công cụ ban đầu này được tạo ra:Bố cục & Thiết kế dải chứng khoán:Một nhà thiết kế sử dụng được sử dụng để thiết kế dải và xác định kích thước, dung sai, hướng nạp, giảm thiểu phế liệu, v.v.

Gia công bộ khuôn và thép công cụ:CNC đảm bảo mức độ chính xác và độ lặp lại cao hơn cho cả những khuôn phức tạp nhất.Các thiết bị như máy phay CNC 5 trục và dây có thể cắt thép công cụ cứng với dung sai cực kỳ nhỏ.

Xử lý thứ cấp:Xử lý nhiệt được áp dụng cho các bộ phận kim loại để tăng cường sức mạnh và làm cho chúng bền hơn cho ứng dụng của chúng.Mài được sử dụng để hoàn thiện các bộ phận đòi hỏi chất lượng bề mặt cao và độ chính xác về kích thước.

Dây EDM:Gia công phóng điện dây tạo hình vật liệu kim loại bằng một sợi dây đồng thau tích điện.Wire EDM có thể cắt các hình dạng phức tạp nhất, bao gồm các góc và đường viền nhỏ.

Quy trình thiết kế dập kim loại

Dập kim loại là một quy trình phức tạp có thể bao gồm một số quy trình tạo hình kim loại—làm trống, đục lỗ, uốn và xỏ lỗ, v.v.tẩy trống:Quá trình này là về việc cắt đường viền thô hoặc hình dạng của sản phẩm.Giai đoạn này liên quan đến việc giảm thiểu và tránh các gờ có thể làm tăng chi phí cho bộ phận của bạn và kéo dài thời gian sản xuất.Bước này là nơi bạn xác định đường kính lỗ, hình học/độ côn, khoảng cách giữa các cạnh với lỗ và xỏ lỗ xỏ đầu tiên.

uốn:Khi bạn đang thiết kế các chỗ uốn vào bộ phận kim loại được đóng dấu của mình, điều quan trọng là phải cho phép đủ vật liệu — đảm bảo thiết kế bộ phận của bạn và phần trống của nó sao cho có đủ vật liệu để thực hiện chỗ uốn.Một số yếu tố quan trọng cần nhớ:

1. Nếu uốn cong quá gần lỗ, nó có thể bị biến dạng.

2. Các rãnh khía và mấu, cũng như các rãnh, phải được thiết kế với chiều rộng ít nhất bằng 1,5 lần độ dày của vật liệu.Nếu được làm nhỏ hơn nữa, chúng có thể khó tạo ra do lực tác dụng lên các cú đấm khiến chúng bị gãy.

3. Mỗi góc trong thiết kế trống của bạn phải có bán kính ít nhất bằng một nửa độ dày vật liệu.

4. Để giảm thiểu các trường hợp và mức độ nghiêm trọng của các gờ, hãy tránh các góc sắc nét và các đường cắt phức tạp khi có thể.Khi không thể tránh được các yếu tố như vậy, hãy nhớ lưu ý hướng của đường gờ trong thiết kế của bạn để chúng có thể được tính đến trong quá trình dập

tiền xu:Hành động này là khi các cạnh của một bộ phận kim loại được đóng dấu được đập để làm phẳng hoặc phá vỡ gờ;điều này có thể tạo ra một cạnh mượt mà hơn nhiều trong khu vực hình học của bộ phận;điều này cũng có thể bổ sung thêm độ bền cho các khu vực cục bộ của bộ phận và điều này có thể được sử dụng để tránh quá trình thứ cấp như mài bavia và mài.Một số yếu tố quan trọng cần nhớ:

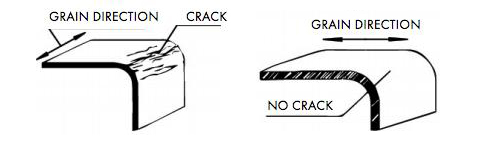

Độ dẻo và hướng hạt– Độ dẻo là thước đo biến dạng vĩnh viễn mà vật liệu trải qua khi chịu lực.Kim loại có độ dẻo cao hơn sẽ dễ hình thành hơn.Hướng thớ rất quan trọng đối với các vật liệu có độ bền cao, chẳng hạn như kim loại tôi luyện và thép không gỉ.Nếu uốn cong dọc theo thớ có độ bền cao, nó có thể dễ bị nứt.

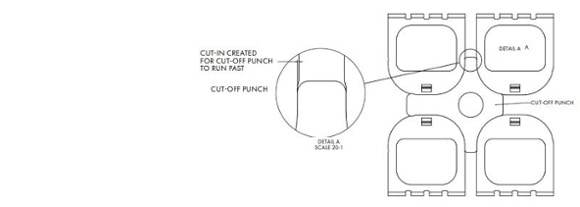

Uốn cong/Bulge:Sự phồng lên do biến dạng uốn cong có thể lớn bằng ½ độ dày vật liệu.Khi độ dày vật liệu tăng lên và bán kính uốn cong giảm thì hiện tượng méo/phình trở nên nghiêm trọng hơn.Mang theo trang web và vết cắt "không khớp":Đây là khi cần phải có một vết cắt rất nhỏ hoặc vết lồi lõm trên bộ phận và thường sâu khoảng 0,005”.Tính năng này không cần thiết khi sử dụng dụng cụ kiểu ghép hoặc chuyển nhưng cần thiết khi sử dụng dụng cụ khuôn lũy tiến.

Phần đóng dấu tùy chỉnh cho thiết bị theo dõi quan trọng trong ngành y tế

Một khách hàng trong ngành y tế đã tiếp cận MK để đặt con dấu kim loại tùy chỉnh lên một bộ phận sẽ được sử dụng làm lá chắn lò xo và điện tử cho các thiết bị giám sát quan trọng trong lĩnh vực y tế.

1. Họ cần một hộp thép không gỉ có các tính năng của lò xo và gặp khó khăn trong việc tìm nhà cung cấp có thể cung cấp thiết kế chất lượng cao với giá cả phải chăng trong thời gian hợp lý.

2. Để đáp ứng yêu cầu duy nhất của khách hàng là chỉ mạ một đầu của bộ phận — chứ không phải toàn bộ bộ phận — chúng tôi đã hợp tác với một công ty mạ thiếc hàng đầu trong ngành có khả năng phát triển quy trình mạ chọn lọc, một cạnh tiên tiến.

MK có thể đáp ứng các yêu cầu thiết kế phức tạp bằng cách sử dụng kỹ thuật xếp chồng vật liệu cho phép chúng tôi cắt nhiều phần trống cùng một lúc, hạn chế chi phí và giảm thời gian sản xuất.

Đầu nối điện được đóng dấu cho ứng dụng dây và cáp

1. Thiết kế rất phức tạp;những nắp này được dùng làm dây cáp xích bên trong mương dẫn điện trong sàn và dưới sàn;do đó, ứng dụng này vốn có giới hạn kích thước nghiêm ngặt.

2. Quy trình sản xuất rất phức tạp và tốn kém, vì một số công việc của khách hàng yêu cầu phải có vỏ hoàn chỉnh và những công việc khác thì không — có nghĩa là AFC đã tạo các bộ phận thành hai mảnh và hàn chúng lại với nhau khi cần.

3. Làm việc với nắp đầu nối mẫu và một công cụ duy nhất do khách hàng cung cấp, nhóm của chúng tôi tại MK đã có thể thiết kế ngược bộ phận và công cụ của nó.Từ đây, chúng tôi đã thiết kế một công cụ mới mà chúng tôi có thể sử dụng trong máy dập khuôn liên tục Bliss 150 tấn của mình.

4. Điều này cho phép chúng tôi sản xuất bộ phận thành một mảnh với các thành phần có thể hoán đổi cho nhau, thay vì sản xuất hai mảnh riêng biệt như khách hàng đã làm.

Điều này cho phép tiết kiệm chi phí đáng kể — giảm 80% chi phí cho đơn đặt hàng 500.000 bộ phận — cũng như thời gian giao hàng là bốn tuần thay vì 10.

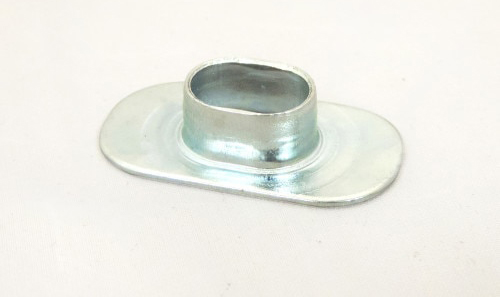

Dập tùy chỉnh cho túi khí ô tô

Một khách hàng ô tô yêu cầu một vòng đệm kim loại có độ bền cao, chịu được áp suất để sử dụng trong túi khí.

1. Với bản vẽ 34 mm x 18 mm x 8 mm, vòng đệm cần duy trì dung sai 0,1 mm và quy trình sản xuất cần phải phù hợp với độ giãn vật liệu độc đáo vốn có trong ứng dụng cuối cùng.

2. Do hình học độc đáo của nó, vòng đệm không thể được sản xuất bằng công cụ ép chuyển và độ sâu của nó là một thách thức độc đáo.

Nhóm MK đã xây dựng một công cụ tiến bộ 24 trạm để đảm bảo sự phát triển phù hợp của phần kéo và sử dụng thép DDQ với lớp mạ kẽm để đảm bảo độ bền và khả năng chống ăn mòn tối ưu.Dập kim loại có thể được sử dụng để tạo ra các bộ phận phức tạp cho nhiều ngành công nghiệp.Tò mò muốn tìm hiểu thêm về các ứng dụng dập kim loại tùy chỉnh khác nhau mà chúng tôi đã làm việc?Truy cập trang Nghiên cứu trường hợp của chúng tôi hoặc liên hệ trực tiếp với nhóm MK để thảo luận về nhu cầu riêng của bạn với chuyên gia.